高压电磁阀的材质选择如何影响其在高压环境下的寿命?

2025-08-29

在高压环境中,电磁阀的运行面临持续的压力负荷、介质侵蚀与力学冲击,材质选择作为设计的核心环节,直接决定了阀门的结构稳定性、抗损伤能力与长期运行可靠性。

在高压环境中,电磁阀的运行面临持续的压力负荷、介质侵蚀与力学冲击,材质选择作为设计的核心环节,直接决定了阀门的结构稳定性、抗损伤能力与长期运行可靠性。不同材质的力学性能、耐腐蚀性与抗疲劳特性,在高压环境下会呈现出显著差异,进而对电磁阀的使用寿命产生关键影响。

金属材质的力学性能与抗疲劳分析

高压电磁阀的壳体、阀芯等核心结构部件需承受数千乃至数万 psi 的压力,金属材质的强度与韧性是保障其不发生塑性变形或断裂的基础。比如奥氏体不锈钢凭借较高的抗拉强度与良好的韧性,在高压下能有效抵抗形变,且低温韧性优异,适用于低温高压环境;而马氏体不锈钢通过热处理可获得更高的硬度,抗磨损性能突出,但韧性相对较低,在频繁压力波动的场景中易产生裂纹。

材质的抗疲劳性能同样关键。高压电磁阀在开关过程中,阀芯与阀座的反复撞击、压力的周期性变化会导致材料疲劳。若材质的疲劳极限不足,长期使用后可能出现微观裂纹,逐渐扩展为宏观破损,最终导致阀门失效。因此,选择具有高疲劳强度的合金材料,并通过锻造、热处理等工艺优化内部晶粒结构,能显著延长阀门在高压循环工况下的寿命。

密封材料的耐介质性与稳定性

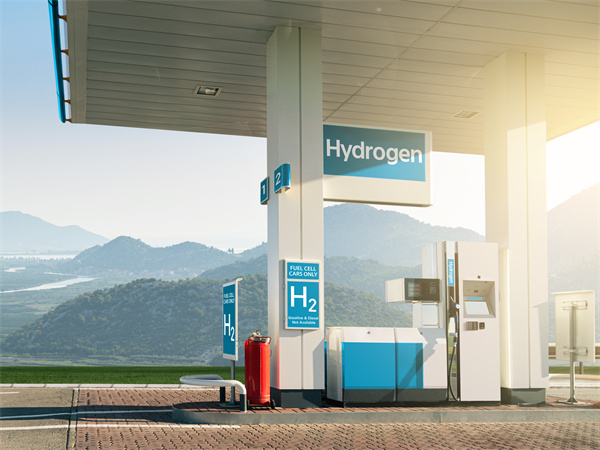

密封部件是高压电磁阀防止介质泄漏的关键,其材质需在高压与介质侵蚀的双重作用下保持稳定。对于氢气,密封材料需具备抗氢脆、抗渗透能力:全氟橡胶在耐化学腐蚀性与高温稳定性上表现优异,能抵抗多数高压气体的侵蚀;而金属密封(如铜、镍合金)则通过塑性变形实现绝对密封,适用于超高压或强腐蚀性介质场景,但需避免与介质发生化学反应导致的材质劣化。

在高压环境下,密封材料的压缩永久变形特性尤为重要。若材料在长期压力作用下无法恢复弹性,会导致密封间隙增大,引发泄漏,迫使阀门提前更换。因此,选择具有低压缩永久变形率的密封材料,并匹配合理的密封结构设计,是延长阀门密封寿命的核心手段。

材质匹配性对磨损与腐蚀的影响

高压电磁阀内部不同部件的材质匹配不当,可能加剧磨损或电偶腐蚀。例如,阀芯与阀座若采用硬度差异过大的材质,会导致软质材料过度磨损;因此,材质选择需考虑相容性:同系金属搭配可减少电偶腐蚀风险,而通过表面处理(如镀铬、氮化)提高部件硬度,则能降低磨损速率。

西兹阀门在高压电磁阀材质选择上,基于超 50 年的制造经验形成了系统化方案。针对不同高压场景的介质特性与压力等级,其产品采用定制化材质组合:核心结构件多选用经过严格筛选的高强度合金,通过精密锻造与热处理确保力学性能均匀;如在高压氢气场景中采用抗氢脆金属密封与全氟橡胶组合,兼顾密封性与寿命。

依托瑞士工艺标准,西兹阀门对每批材质进行理化性能检测,确保符合高压环境下的使用要求。通过长期工况模拟试验,验证材质在高压循环下的抗疲劳表现,为阀门寿命提供可靠保障。这种对材质选择的严谨态度,使其产品在高压环境中保持稳定表现,成为长期运行的可靠选择。